摘要:流场板起着导气、导电、导热、支撑等全部功能,本田Clarity燃料电池堆就是其中之一。本文将从流场结构和电堆结构角度对本田Clarity搭载的燃料电池电堆进行深度解析。

作为全球最早研发燃料电池的汽车生产商之一,本田汽车公司从上世界80年底后期开始着手燃料电池的研发工作,并自1999年开始进行燃料电池车用实验工作。目前,本田公司旗下最新燃料电池汽车FCV Clarity所搭载的电堆体积功率密度约为3.1 kW/L左右,达到全球领先水平。车用燃料电池对电堆的体积功率密度和质量功率密度都提出了很高的要求。其中,双极板作为燃料电池核心部件之一,重量占据电堆质量的80 %以上,制造成本约占总成本的29 %。目前,流场板和双极板“同一化”是个趋势,即流场板起着导气、导电、导热、支撑等全部功能,本田Clarity燃料电池堆就是其中之一。

本文将从流场结构和电堆结构角度对本田Clarity搭载的燃料电池电堆进行深度解析。

丰田Mirai

现代 ix35

本田FCV Clarity

图 1 丰田、现代和本田燃料电池汽车动力系统布置形式对比

本田FCV Clarity燃料电池汽车的动力系统布置形式和现代ix35燃料电池汽车相似,高度集成化的燃料电池动力系统置于引擎盖下方。燃料电池动力系统的集成化依赖于每个零部件的高效工作,最大输出功率103 kW的燃料电池电堆和两级增压空压机、加湿器和驱动电机等附件在动力控制单元的系统控制下完成协同工作。在对重量和体积要求高的汽车上,高度集成的燃料电池系统需要高体积功率密度和高质量功率密度的燃料电池电堆。因此,电池的结构设计对于电堆的高性能输出至关重要。

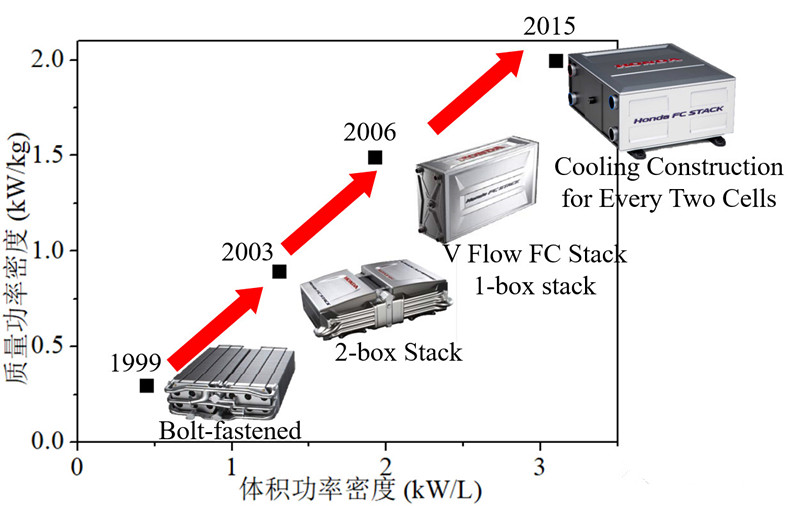

图 2 本田燃料电池汽车搭载电堆的进化情况

流场设计关乎到反应气体能否及时、高效、均匀的输送到电化学的反应场所-催化层三相界面。此外,流场设计的优良和燃料电池的水管理能力相关,比如目前电池的脊(英文rib或land)越来越窄化,以此来优化脊下水淹现象和强化气体传质效果。流场结构或者电池结构的合理设计和布局关系到电堆结构的紧凑性、密封性和输出性能。

一、电堆轻质和紧凑

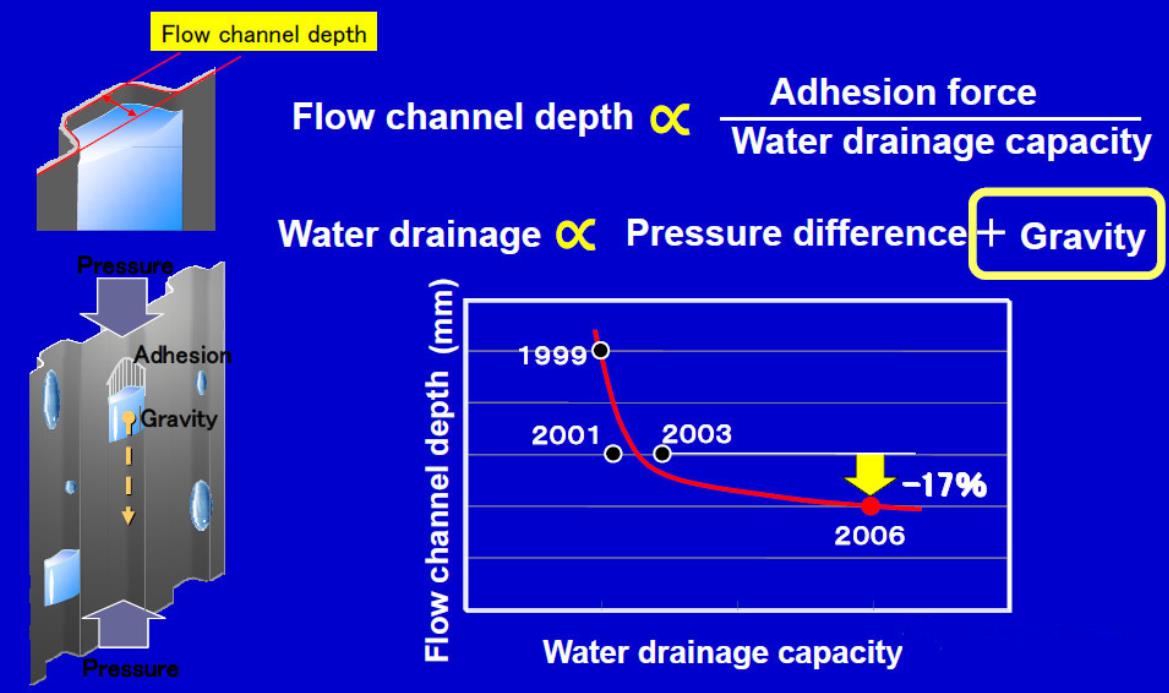

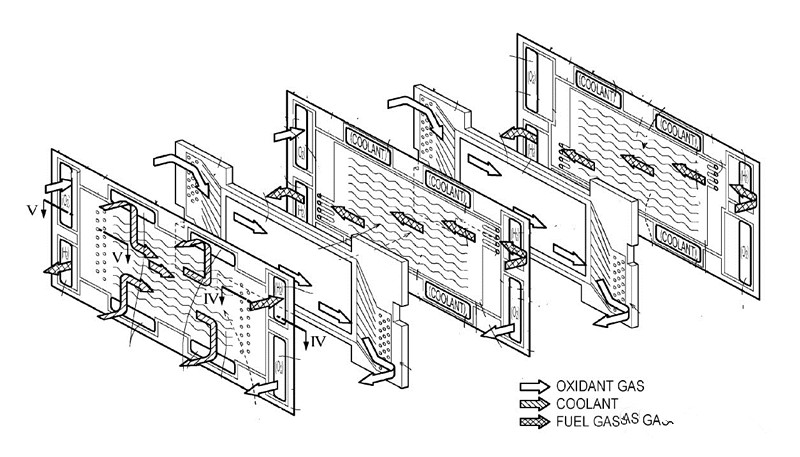

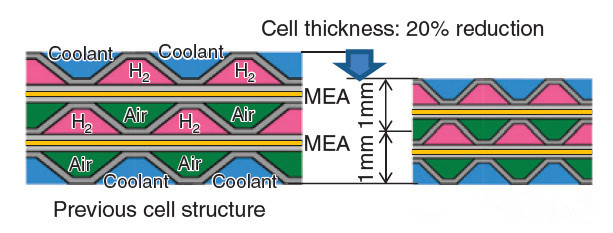

为了降低电池厚度,有必要减少阴阳极气体流道和MEA的厚度。根据公式有气体流道的深度=液态水Adhesion force/液态水Drainage force。当氢气和空气流道变浅或变薄时,产物水在气体流道中的附着力大大增加,导致水在流道中积聚和无法排出,因此气体传质受阻,性能下降。阴阳极气体进入电池平面内主要有三种形式,即顺流、逆流和交叉流。在本田公司2006版燃料电池结构中,阴阳极气体均为自上向下的顺流(利用重力),称之为V-Flow结构。重力存在有益于液体水的排出,采用V-Flow结构设计的电池,气体流道的厚度降低了17 %。

图3 本田2006版燃料电池V-Flow 结构原理

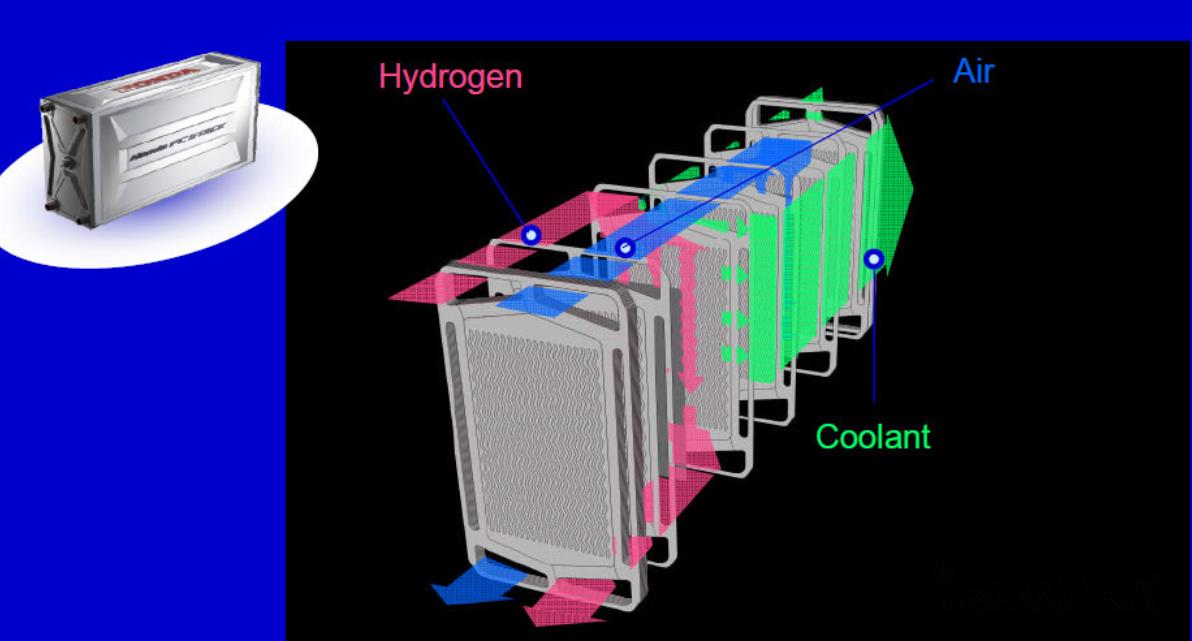

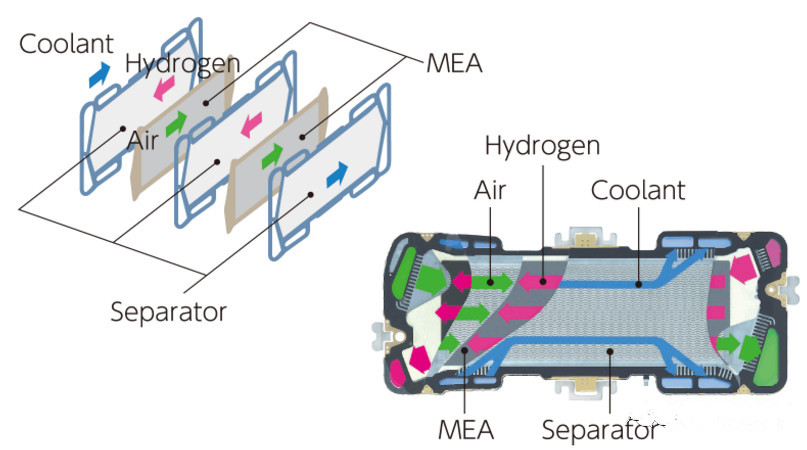

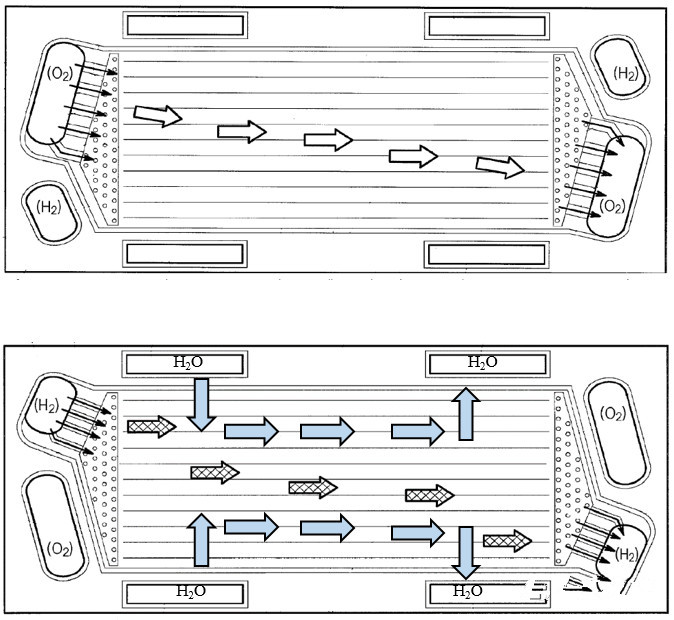

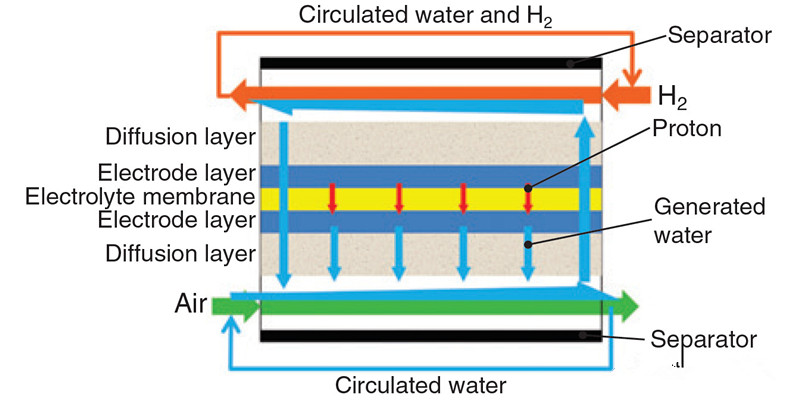

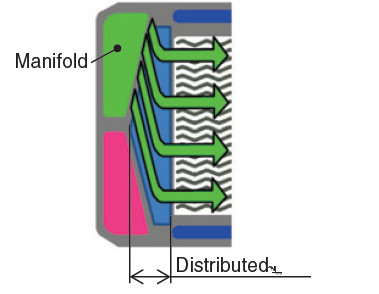

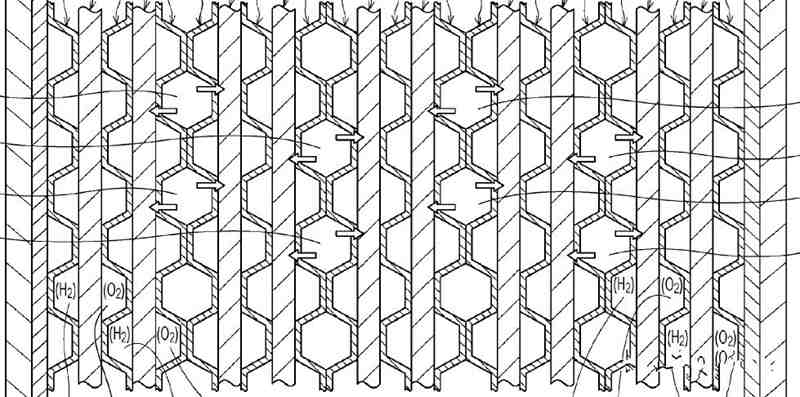

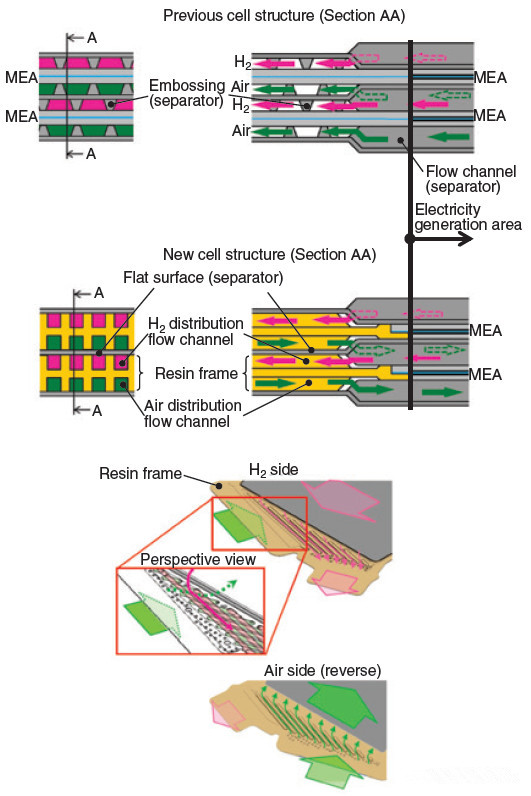

最新一代Clarity车搭载的燃料电池电堆气体采用水平相向的流动方式,2块MEA与3块隔板构成一个电池单元,组成独特的冷却结构。如图7和图9所示,由于FCV Clarity燃料电池双极板结合形式为“三合一”,需要设计一段特殊的机构---进气歧管到MEA表面部分,如图11的resinification部分。此外,通过保持MEA相对湿度的均一性和降低湿润性水平后,进一步降低了电池厚度。该种方法使得产物水无法凝结成液态水,极大降低甚至壁面了水在流道中的附着积聚。根据本田的公开资料显示,即使在低负荷(堵水易发生在低负荷和高负荷情况下)下,drainage force也会消失。

图 4 本田2006版燃料电池V-Flow 结构流场形式

图 5 Clarity燃料电池"One cooling layer per two cells"结构

图 6 Clarity燃料电池"One cooling layer per two cells"半实物图

图 7 本田专利中的“One cooling layer per two cells”结构示意图

图 8 本田专利中电池平面布局

得益于Clarity燃料电池的流场结构,湿润的空气给进口端带来了充足的水分,产物水向阴极出口方向移动,期间把水分带给MEA;然后水分穿过MEA反扩散至阳极侧,湿润阳极侧入口处;阴阳极侧均有水分的循环管理能力(比如阳极侧的引射器和阴极侧的加湿器等)。通过上述方案使得在发生电化学反应的MEA表面水分得以循环、均匀分布

图 9 MEA中的扩散行为

图 10 气体从歧管至流道的均匀分布

由于本田Clarity燃料电池金属材质流场板的特殊结构和冲压成型工艺,一面切割,另一面凸出,合适的阴阳极流道分布可以在同一个流场板上形成。为了得到上述流场板,在MEA的外部设计了从进气歧管到MEA表面的树脂结构。该树脂结构可以使得阴阳极气体在一张流场板的两侧分别传质(感兴趣的小伙伴可以一起讨论)。

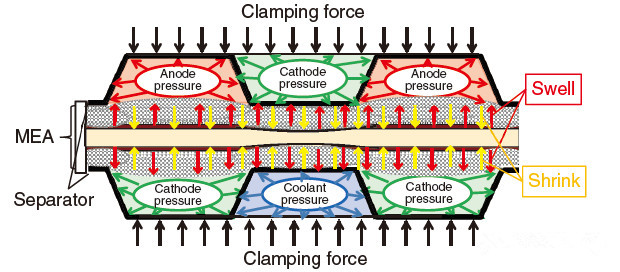

二、双极板力学设计

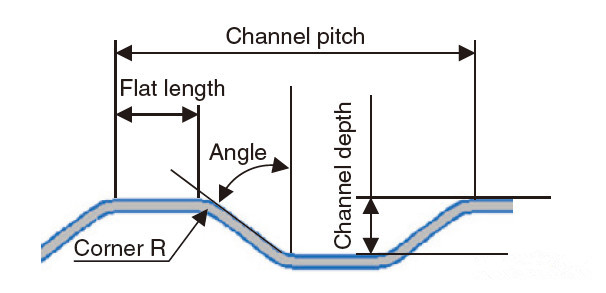

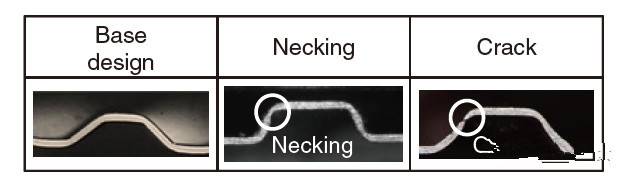

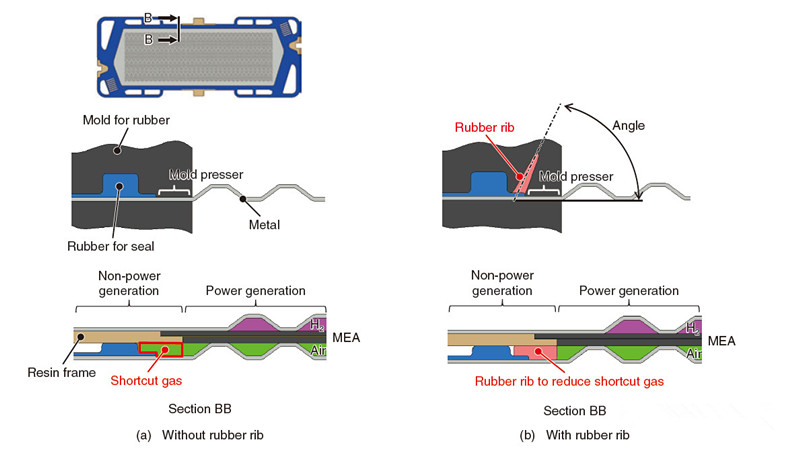

对于本田最新流场板,厚度降低的同时,也会带来材料的破坏现象,如图14所示,尤其对于车用中复杂颠簸工况。对于工作中的燃料电池来说,双极板除了承受来自电堆两端端板传递的夹紧力之外,还受反应气体压力、冷却水压力和MEA材料的膨胀(或缩水)耦合效应。因此,必须对双极板的力学性能和设计参数进行研究。双极板的设计参数有Channel pitch、Flat length、Angle、Corner R和Channel depth,如图11所示。

图 11 流场板(双极板)设计参数

图 12 本田专利中燃料电池电堆结构截面图

图 13 双极板受力分析

图 14 流场板破坏现象

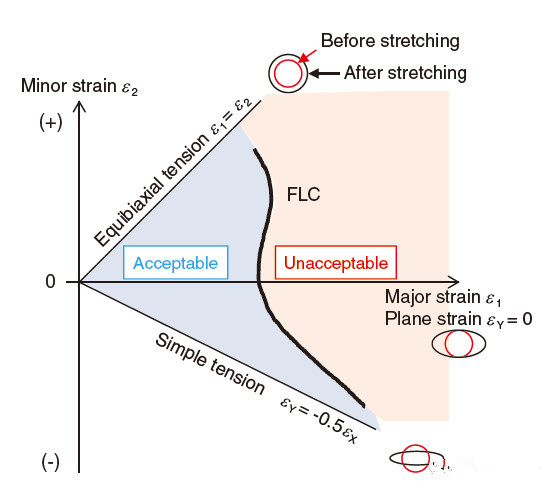

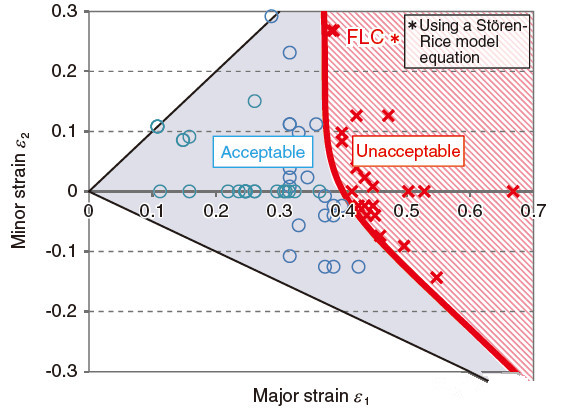

本田汽车公司对于车用燃料电池金属双极板的结构设计开发了一种力学设计方法。该方法聚焦不锈钢的工作硬化特性,基于金属材料的力学特性,定义了金属随应变值变化的变形行为。通过使用FLD(forming limit diagram)方法获得金属材料的有效形变范围,再通过测得的材料物理特性参数获取局部应变值。除此之外,通过micro Vickers硬度实验计算的局部应变值获得燃料电池运行中的机械应力。

图 15 FLD

图 16 FLD结果

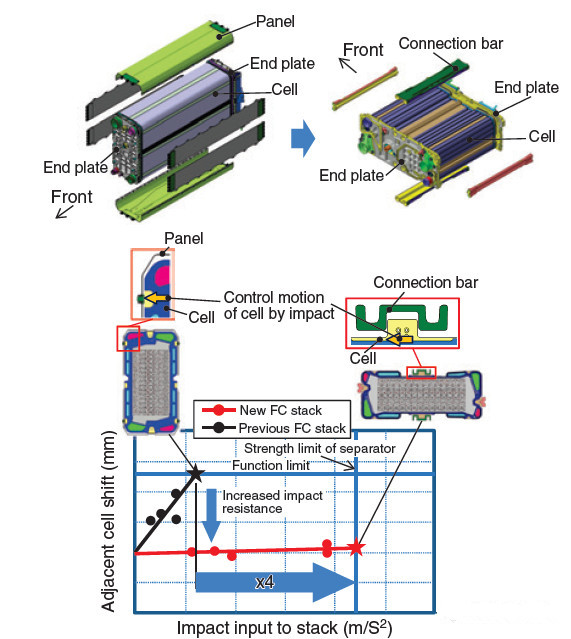

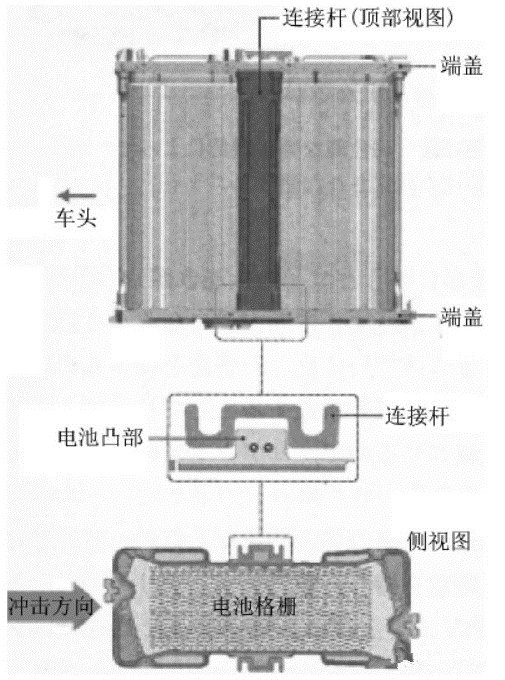

三、提高抗冲击性

本田燃料电池动力系统置于前车盖下方,相比于丰田将燃料电池堆平铺在中央通道下方的方法,有必要提高抗前方碰撞的耐冲击性。因此,开发出以下结构:配置有连接燃料电池电堆两端的连接杆(Connnection rod),并且电堆上设置有凸起与连接杆的凹部相啮合。本田报告显示,上述设计将抗冲击性提高到原有的4倍。该结构可以有效避免冲击时的电池偏移,防止氢气从堆内泄露,保护氢气安全。

图 17 本田最新电堆的Resin-framed MEA结构

图 18 电池的resin和密封胶结构

图 19 Resin结构示意图

图 20 抗冲击性1

图 21 抗冲击性2

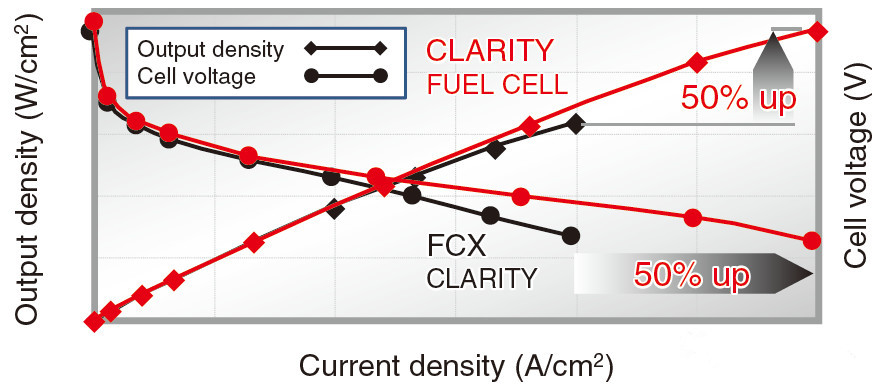

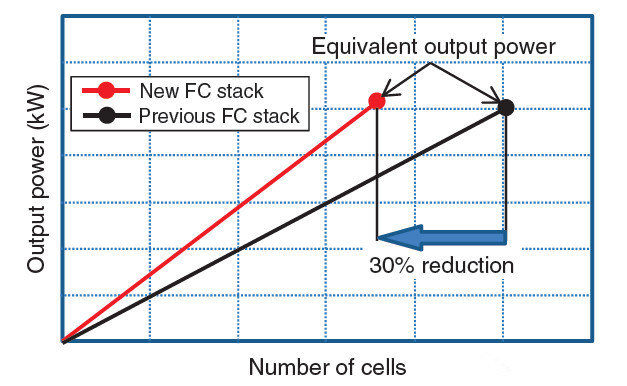

得益于本田燃料电池的电堆结构设计和MEA改良等一系列举措后,Clarity车型燃料电池电堆的体积比FCX燃料电池降低30 %,极限电流密度增加到1.5倍,电池平面单位面积发出的功率也增加到1.5倍,电堆体积功率密度达到全球领先级别-3.1 kW/L。电堆的输出性能(发电性能)和其低温启动能力严格正相关。本田Clarity燃料电池电堆的小型化和MEA的改良,大大降低了热容量,低温下启动后,到达50 %输出功率的时间缩短了一半。

图 20电流密度

图 21 本田FCV Clarity燃料电池汽车搭载的燃料电池电堆外观

四、轻盈和紧凑设计

为了使燃料电池更加轻盈和紧凑,本田降低了电池厚度和片数,燃料电池电堆体积功率密度达到3.1 kW/L。通过实现膜电极水分布均匀化、降低气体流道深度和膜电极厚度,实现降低电池厚度;通过降低同片电池相邻气体流道之间的间距提高输出性能来减少电池片数。与前一代V-Flow结构电堆相比,体积功率密度提高60%,质量功率密度提高35%。同时,新一代电堆的低温启动性能也得到提高,MEA生产效率进步,抗冲击性较强。

图22降低电池片数

最新一代Clarity车搭载的燃料电池电堆气体采用水平相向的流动方式,2块MEA与3块隔板构成一个电池单元,组成独特的冷却结构。为了实现紧凑,气体流向呈现水平状态,降低了电堆的高度。紧凑型和抗冲击性良好使得将燃料电池动力系统置于引擎盖下方变成可能。降低MEA欧姆阻抗和热容使得燃料电池电堆在低温环境下启动至50%额定功率用时减少一半(与前一代燃料电池电堆相比)。本公众号“燃料电池干货”上一篇推送中提到本田燃料电池结构设计中“Resin frame”的存在,因此,通过将MEA做成方形、发电区域做成resin frame结构,不仅可以提高MEA的生产效率,还降低了40%的高成本材料使用。

图23降低电池厚度