动力电池作为新能源汽车的主要动力源,其对新能源汽车的重要性不言而喻。在实际的车辆使用过程中,电池会的面临的使用工况复杂多变。

在低温下,锂离子电池会出现内阻增大、容量变小的现象,极端情况更会导致电解液冻结、电池无法放电等情况,电池系统低温性能受到很大影响,造成电动汽车动力输出性能衰减和续驶里程减少。在低温工况下对新能源车辆进行充电时,一般BMS先将电池加热到适宜的温度再进行充电的操作。如果处理不当,会导致瞬间的电压过充,造成内部短路,进一步有可能会发生冒烟、起火甚至爆炸的情况。

在高温下,如充电器控制失效,可能会引发电池内部发生剧烈的化学反应,产生大量的热,若热量来不及散失而在电池内部迅速积聚,电池可能会出现漏液、放气、冒烟等现象,严重时电池发生 剧烈燃烧且发生爆炸。

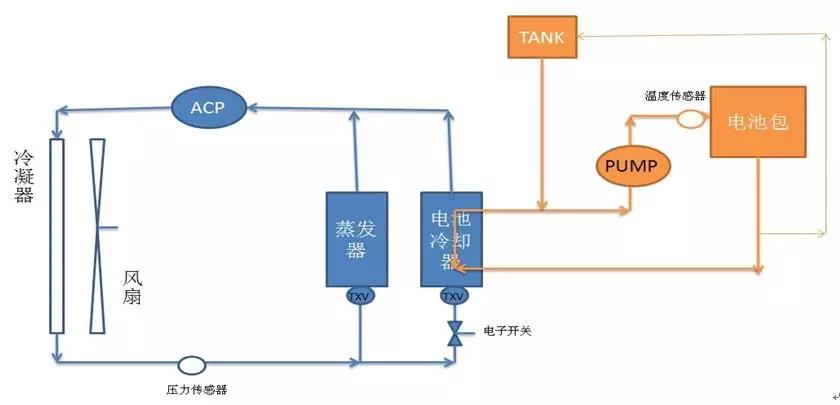

电池热管理系统 (Battery Thermal Management System, BTMS)是电池管理系统的主要功能,电池的热管理主要包括冷却、加热以及温度均衡等功能。冷却和加热功能,主要是针对外部环境温度对电池可能造成的影响来进行相应的调整。温度均衡则是用来减小电池组内部的温度差异,防止某一部分电池过热造成的快速衰减。通过导热介质、测控单元以及温控设备构成闭环调节系统,使动力电池工作在合适的温度范围之内,以维持其最佳的使用状态,用以保证电池系统的性能和寿命。

电池热管理系统示意图

一、热管理系统的“V”模型开发模式

热管理系统作为动力电池系统的一个零部件,它的开发过程同样遵循汽车行业V"模型开发模式,借助仿真工具以及通过大量的测试验证,只有这样才能提升开发效率,节省开发陈本以及保障系统可靠性、安全性和使用寿命。

如下是热管理系统开发的“V”模型,总体来看该模型由一横一纵两个轴组成:横轴又由四条正向开发主线和一条逆向验证主线组成,并以正向开发为主,兼顾逆向的闭环验证;纵轴由零部件、子系统和系统三个层级组成。

热管理系统开发的“V”模型

电池的温度直接影响了电池的安全性,因此电池的热管理系统设计研究是电池系统设计中最关键的工作之一。必须严格按照电池的热管理设计流程、电池的热管理系统及零部件类型、热管理系统的零部件选型及热管理系统的性能评估等多个方面来进行电池系统热管理的设计和验证,才能保证电池的性能和安全性。

1、热管理系统要求,根据整车的使用环境、整车的运行工况和电池单体的温度窗口等设计输入参数进行需求分析,以明确电池系统对热管理系统的需求;系统要求,根据需求分析确定热管理系统所具备的功能以及系统的设计目这些设计目标主要包括对电池单体温度、电池单体间温差、系统能耗和成本的控制。

2、热管理系统框架,根据系统需求将系统拆分为冷却子系统、加热子系统、保温子系统和热失控阻隔( thermal runaway obstructin,TRo)子系统,并定义各子系统的设计需求,同时进行仿真分析以初步验证系统设计。

3、子系统设计,首先根据系统设计确定每个子系统的设计目标,然后对每个子系统依次进行方式选择、方案设计、详细设计和仿真分析验证。

4、零部件设计,首先根据子系统设计确定零部件的设计目标,然后进行详细设计和仿真分析。

5、零部件制造与测试,进行零部件的生产制造,并进行测试验证。

6、子系统集成与验证,进行子系统的集成与测试验证。

7、系统集成与测试,进行系统的集成与测试验证。

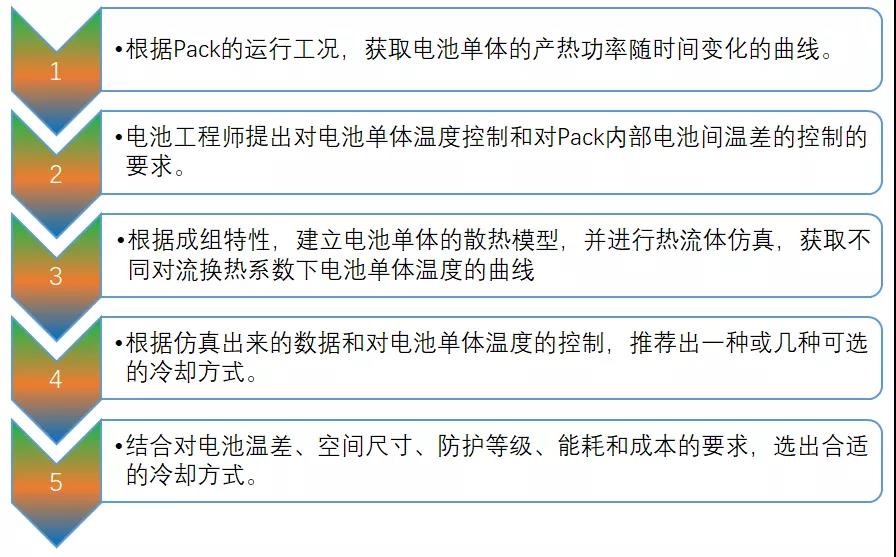

二、电池热管理开发流程

如下是电池热管理在开发时的简单的一个流程,共7个步骤,包括热管理设计目标和要求,系统结构件的设计、仿真模型验证,系统和整车测试验证。

1、电池热管理系统主要要求如下:

① 避免热失控,有害气体产生时的有效通风② 高温环境中有效散热③ 低温环境中迅速加速或者保温④ 减小电池温度差异,保证电池温度均匀性

⑤ 电池温度的准确测量和监控

2、动力锂电池热管理系统的设计目标有两个:

① 电池包内部维持在合理温度范围内;

② 不同电芯温差尽可能小。

3、电池生热率

在动力电池的仿真过程,电芯不同工况的发热量是仿真的必不可少的边界条件。那么如何确定电芯在不同工况下的发热量,目前行业内主要通过如下3种方法:

① ARC测试,数据准确,具备测试条件。但测试准确度对比热容测试的结果准确度依赖性很大,且标准块的测试误差达到5%。因绝热环境电池温升较大,测试数据会偏低。

② Bernardi理论计算数据相对较准确,已比较成熟,但需要实测的数据较多,包括工况数据,OCV数据,DE/DT数据,测试周期较长。

I:电流值,充电为正,放电为负;

U:电池端电压;

E:电池开路电压;

dE/dT:熵值系数

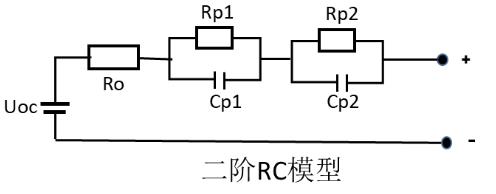

③ RC模型计算,但若可以建立准确的RC模型,就可以实现各种工况的产热模拟,如下是二阶等效电路模型:用内阻表示欧姆极化,RC电路表征浓差极化和电化学极化的综合效果。

4、冷却方式选择

热管理系统的概念设计,在热管理系统设计中,需要根据实际情况选择合适的冷却方式,

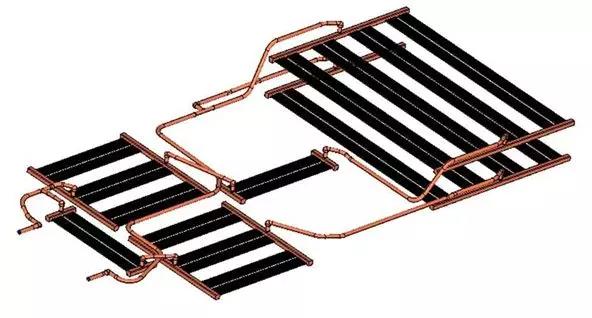

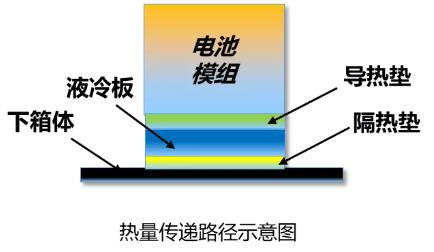

5、冷却结构

对与液冷系统来说,液冷板工作的原理是:电池工作产生的多余热量,通过与板型铝质器件表面接触的方式传递,液冷系统利用液体流动换热系数较大的特性,依靠液体流动转移高热量,最终被器件内部流道中通过的冷却液带走。那么它的尺寸设计、流量设计、冷却面积设计这里就不在细说。为了保证系统温度一致性,冷却结构设计利用仿真工具和试验不断的优化,可以从下面几个方面进行优化:

-

优化集流管

-

调整冷板的宽度

-

调整冷板的内部流通截面

-

调整主管道的管径

-

调整支路管道的管径

6、液冷工质作为液冷系统的工作介质,对于动力电池系统,它的液冷工质是十分重要的。

在选择液冷工质时,需要从传热能力、黏度、使用温度范围、电绝缘性、腐蚀性、可燃性、毒性和费用等方面综合考虑。

三、电池热管理方案设计电池包的热管理方案,涉及到三个方面的措施:电池组的冷却、电池组低温预热、电池组保温

1、电池组的冷却设计

电池组冷却的形式根据传热路径主要有两种,直接冷却和间接冷却。直接冷却,是冷却介质直接从电芯表面流过,带走多余热量;间接冷却,是冷却介质在管道和散热器的流道中流过,散热器与电芯接触,将电芯热量传递给冷却介质。

2、电池组的低温预热设计池组低温预热,有两种基本形式:内部加热和外部加热

内部加热:利用电池包外部的交流电源,给电池电解液加热,直至达到电池包适用的温度范围为止。生热的部件是电池自身,因此称为内部加热。

外部加热:利用外部电源,给电池以外的介质加热,介质将热量传递给电池,逐步提高电池温度,直至电池适宜的温度范围。外部介质包括空气介质和液体介质,生热的元件PTC和加热膜等。

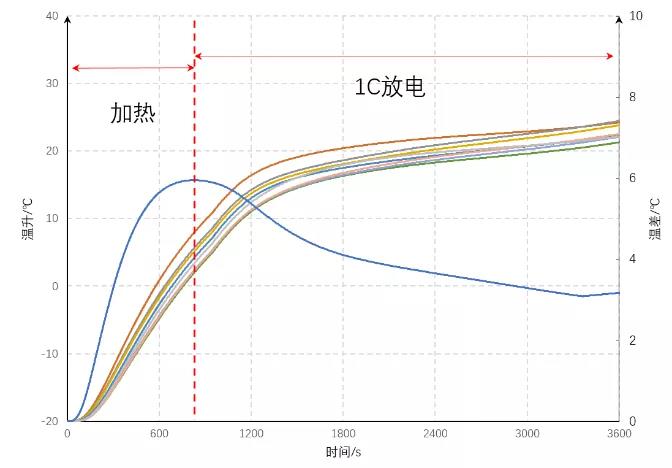

如下是电池低温预热加1c放电情况下的检查点温度和温差变化,大家可参考理解电池系统在低温下的温度变化。

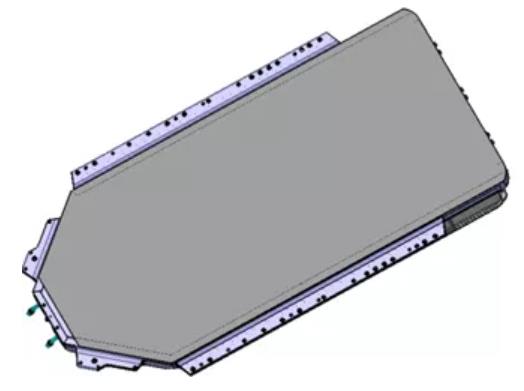

3、电池组保温设计在低温地区应用的动力电池包,箱体一般需要设计保温措施,用来减缓预热热量的散失

防止行车途中短时停车时,电池再次降低到工作温度以下。一般从模组的保温和系统的保温两方面进行设计。保温措施并不是每台具备热管理功能的车辆都设置的。车辆预热,电池包进入工作状态以后,电池自身会产生大量的热,如果不是极寒环境以及没有长时间停车的需要,则电池包运行温度可以依靠自身发热维持。

如下图是在下箱体内腔,无结构件安装区域覆盖保温材料;外部底部喷涂3mm的PVC装甲。

喷涂保温材

四、电池热管理CFD仿真锂电池Pack设计中往往会借助热流体仿真分析来辅助工程师完成pack热管理系统设计

在热管理系统设计阶段,可对Pack、模组或电池进行热场仿真分析,电池热管理仿真流程主要基于产品数模对其进行必要的简化(前处理),再对数模进行离散处理(划分网格),然后对系统施加一定的边界条件和选取适合的计算模型后,交由仿真软件进行计算,最后对计算结果进行相应的处理,提取相关数据用于编写分析报告(后处理)。

根据仿真数据快速地选择出冷却、加热和保温方式;在冷却子系统设计阶段,可以对Pack、模组或电池(带冷却子系统)进行热场和流场仿真分析,根据仿真结果确定冷却通道设计、冷却介质、冷却入口温度和流量以及风扇或泵的参数等。动力电池热管理仿真过程中前处理技术几何清理、网格划分、仿真边界和热管理策略输入、电池模块是仿真的难点,特别对于电池模块的电化学仿真。关于仿真这一块,本篇就不再详述,可以参考作者以前写的文章《一套新能源汽车动力电池热管理热仿真攻略》。

来源: 仿真秀公众号(ID:fangzhenxiu2018)作者 | LEVEL 仿真秀专栏作者