导读:随着小鹏G9上市,中国电动汽车市场会开始一轮超快充的竞争,电动汽车最大的产热工作模式就是直流充电,充电场景下整个充电高压回路会产生大量的热,功率越大,热损耗也就越大。而根据能量守恒,热量需要找到排出的方式,大功率快速充电下,充电设施端、充电座到电池充电接口,进入高压接触器到电芯内部和表面。

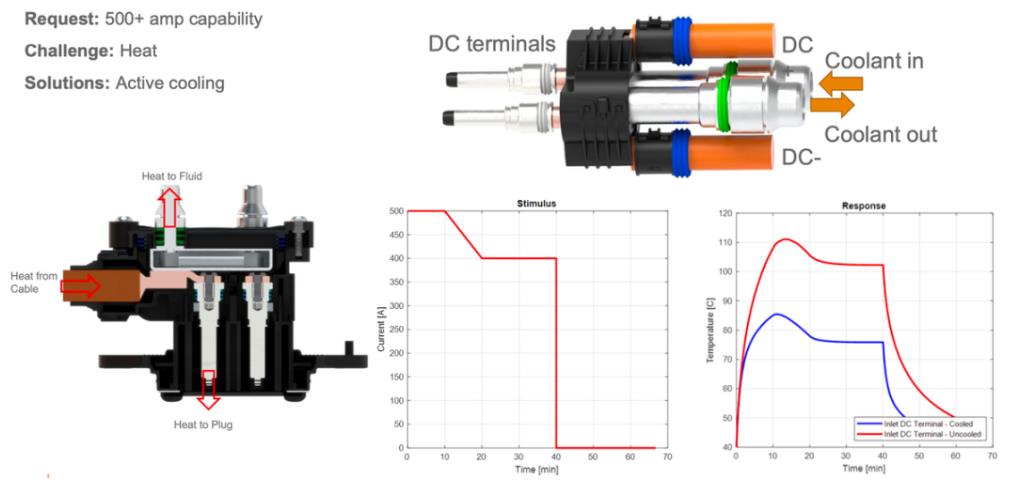

▲图1. XFC快充系统下的液冷充电连接器

目前高压连接器和充电连接器,400V的系统下,充电电流控制在250A以内,不需要充电冷却系统,充电功率大概在70~90KW。因此充电接口都采用液冷方式就成为下一代充电桩的标准配置。

一、为什么使用充电液冷技术

和传统直流充电枪和电缆相比,带液冷的充电枪和充电电缆,通过在充电枪、电缆、充电桩回路上增加了冷却管道,电缆内部增加了冷却液的管道,能兼容400V和800V两种不同的需求,来保证充电接口温升不超标。

▲图2. 液冷充电接口的示意图

采用冷却液对端子进行冷却,可以让电缆截面积的需求减少,实际插头和线缆的重量降低,方便操作。

液冷快充降低了充电温度而已,从充电桩到充电枪,这个充电回路50%左右是靠这套系统,而另一半从车载的充电插座到电池快充端口,电池快充端口要承受高电流。因此我们可以引入Derating曲线,这是匹配特定导线的连接器在一定范围的外部环境温度与该环境温度下连接器允许承载的最高安全持续电流的关系。

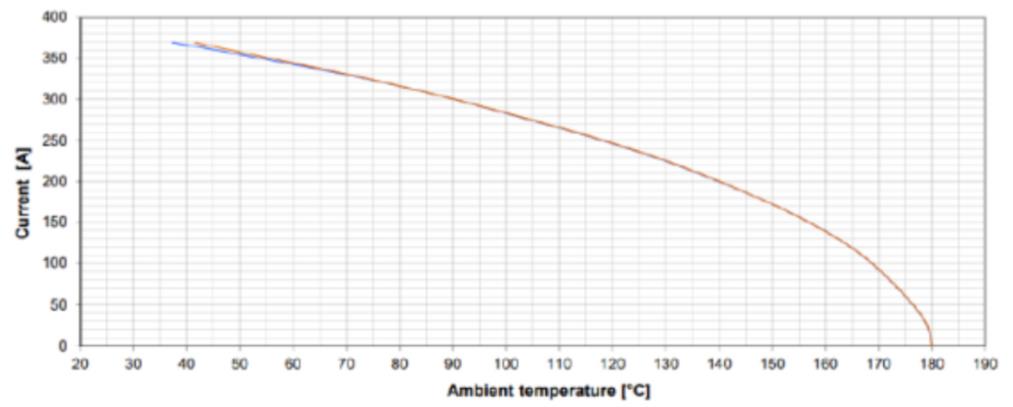

▲图3. 典型连接器在温度下的载流能力

这里需要考虑在较高的环境温度下,连接器允诺最高安全持续电流在逐步减小,连接器最热点为端子对配位置,热量的来源包含工作环境输入和连接器载流。在回路电阻、通电时间、及应用环境恒定的前提下,电流越大产生的热量越大。

因此当连接器应用环境温度升高,在截止温度的限制下,留给连接器载流所能产生的温升余量就会更少,回路电阻和通电时间不变,只能限制电流,以减少温升。

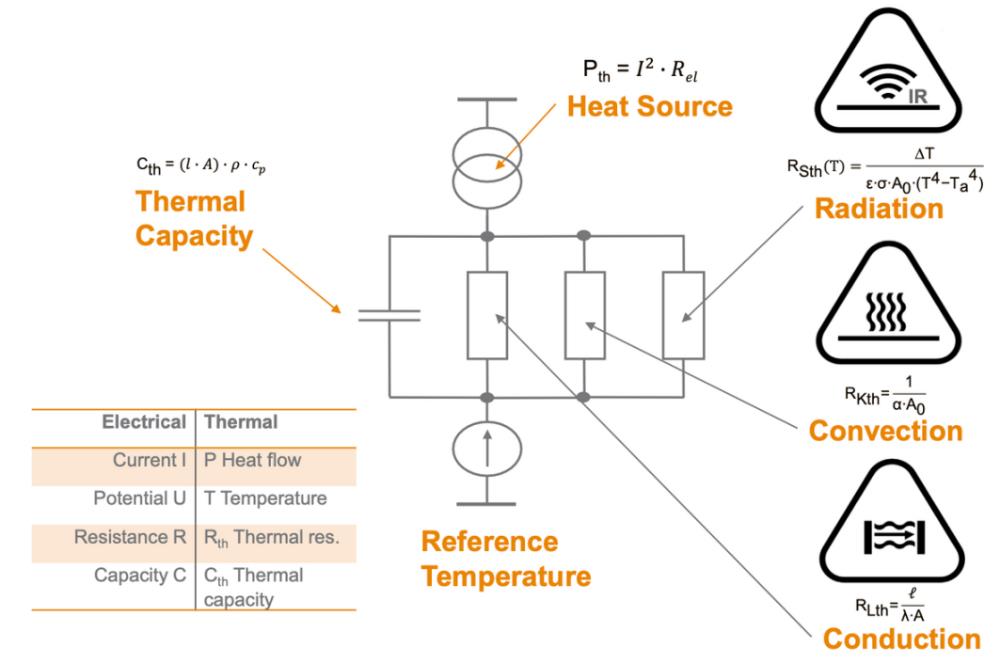

▲图4. 连接温度模型

因此,我们可以看到,我们需要考虑充电插座和电池充电连接器都是需要承受较高电流的。

这里电气等效电路由热阻和热容组成,控制温升的办法通过增加冷却管道的方式带走热量。

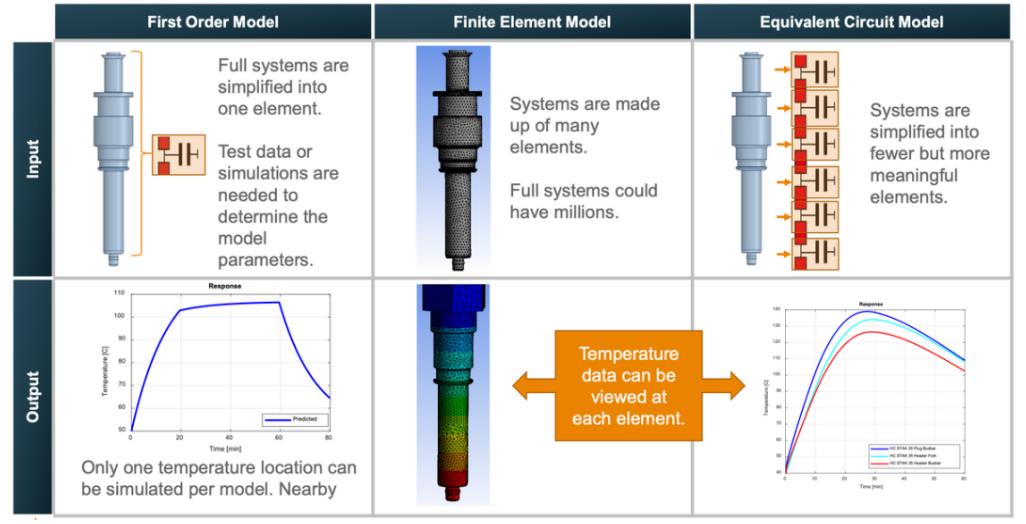

▲图5. 通过分析端子的等效模型来分析

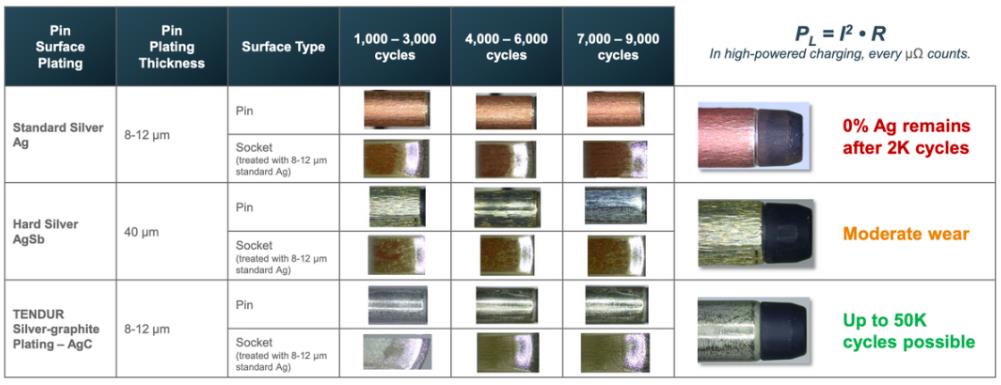

在插座内部,可以通过改变连接方式以及可靠性,比如改变连接端子镀层,导线和端子压接方式(超声波焊接),增加压接面积等,可以降低接触电阻的方式来降低自身的热产生。

▲图6. 连接端子的镀层控制

二、难度在哪里?

目前看来,以后最大的难度在电池包上的连接器端子,因为这块承受的电流其实和插座也是一样的。这方面特斯拉其实硬怼的,在Model Y上快充连接器用了定制的金属端面接触的连接器,通过铝管定位、非屏蔽导线、金属材质保证结构强度来保证了这个大电流的连接。

▲图7. Model Y的快充连接器

目前还没有看到车企在往这个方面去做设计,不过随着快充电流的提升,集成冷却的BDU考虑,其实也不是不可能,我看到最新的设计可能会有进一步的变化。

▲图8. 特斯拉的电池包快充连接器

小结:

目前快充的热管理,可能后续技术上的变化还挺大——我们不光要使用800V的高压(2021年陆续发布的800V快充技术梳理及未来快充技术展望),还要持续把电流从250A提升到500A左右,这样才能考虑如何进入400kW的阶段。

作者:汽车电子设计 朱玉龙